-

Extruder

-

Weigher

-

Packing Machine

کنار گذاشتن روش های قدیمی و بهره مندی از فناوری های روز اولین گام در تولید ماشین آلات بسته بندی بهپو بوده است. و به همین سبب مفتخر به دریافت تاییدیه دانش بنیان شده ایم. ماشین آلات بسته بندی بهپو در دو گروه دستگاه بسته بندی عمودی و دستگاه توزین مولتی هد تولید می گردند. دستگاه های توزین مولتی هد و بسته بندی بهپو، به دلیل عمکرد بالا و بهینه، مناسب و مطمئن برای فرآیندهای تولید مستمر و با دقت بالا جهت توزین و بسته بندی مواد غذایی و غیرغذایی می باشند.

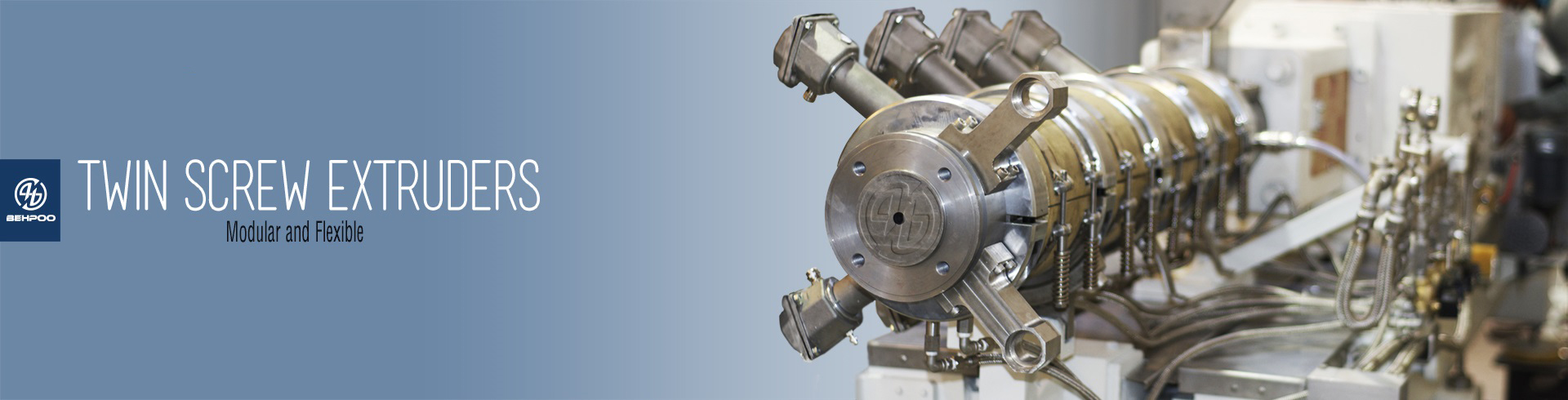

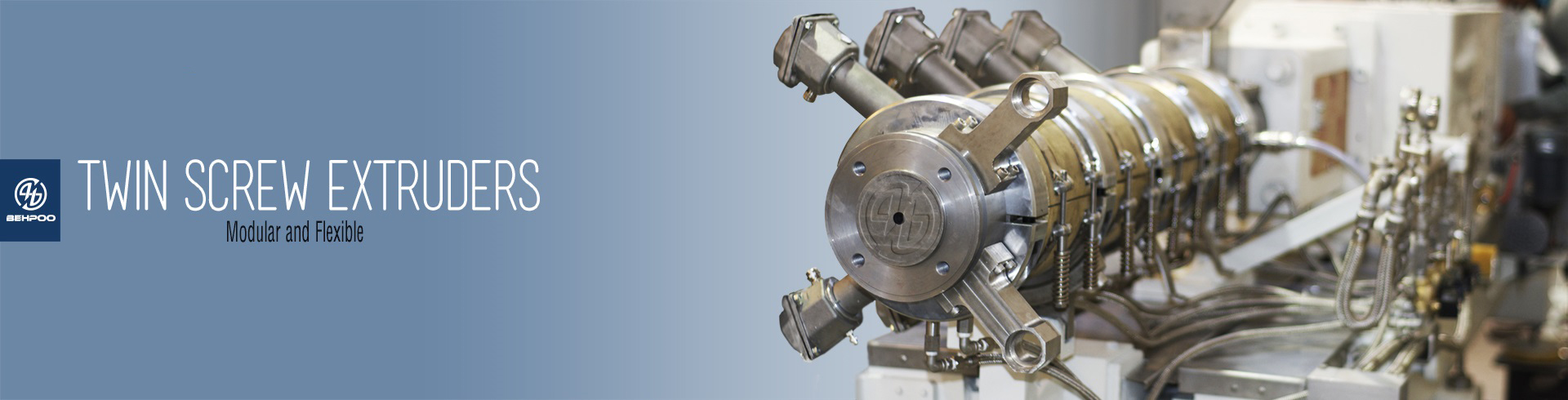

دانش فنی تولید انواع دستگاه های اکسترودر درمجموعه بهپو بومی سازی شده است. اکسترودر های بهپو دارای ساختاری مستحکم و بادوام، قطعات با آلیاژهای ویژه و تخصصی هر کاربرد، و بهره مند از سیستم های پیشرفته و به روز کنترل و اتوماسیون می باشد. همچنین امکان تخصصی سازی انواع دستگاه های اکسترودر جهت تولید محصولات خاص فراهم می باشد. بهپو در زمینه دانش فنی طراحی و ساخت دستگاه های اکسترودر به عنوان اولین و تنها دارنده تاییدیه دانش بنیان از معاونت علمی ریاست جمهوری جمهوری اسلامی ایران می باشد.

در کنار تولید دستگاه، انواع قطعات یدکی دستگاه های اکسترودر و تجهیزات جانبی مرتبط شامل انواع سیلندر و مارپیچ های ساده، آلیاژی، پوشش شده و چند فلزی تولید و عرضه می گردد. اطلاعات بیشتر در صفحه مربوط به هر محصول در دسترس می باشد.هدف ما به خدمت درآوردن اندیشه، فناوری و تلاش مستمر جهت ارائه بهترین محصول در شان مشتریان گرامی بهپو می باشد. لذا همواره به طور مستمر در افزایش دانسته ها، بهبود روش ها و تقویت توانمندی ها در کوشش می باشیم. کار و تلاش در بهپو نه یک مسیر با نقطه شروع و پایان، بلکه چرخه ای مداوم از تحقیق و توسعه، تولید و ارتقاء داشته ها و دستاوردها می باشد. هر یک از محصولات ما از بدو تولد در شرکت در این چرخه مستمر مسیر بلوغ و تکامل را طی می کنند. محصولات ما، نماینده ما در کارخانجات مشتریانمان می باشد و ما همواره خود را متعهد به پشتیبانی و حمایت از شرکایمان می دانیم. بهپو با این نگاه توسعه یافته است و با همین نگاه طی مسیر خواهد نمود.