دستگاه بسته بندی در پاکتهای ایستاده

- توضیحات

- دسته: اطلاعات فنی

- منتشر شده در سه شنبه, 20 تیر 1396 14:33

یکی از انواع پاکتهای بسته بندی که به علت ظاهر شکیل آن روند رو به رشدی را در بازار داخل و خارج ایران طی می کند پاکتهای ایستاده می باشند. این گونه از پاکتها عموما توسط دستگاه های بسته بندی عمودی (VFFS) ایجاد می گردند. برای ایجاد بسته های ایستاده از مجموعه لوله-یقه های چهارگوش (Quad Shoulders) استفاده می گردد. دقت ساخت لوله یقه های چهارگوش تاثیر به سزایی در کیفیت نهایی بسته بندی خواهد داشت.

معرفی دستگاه توزین مولتی هد (Multihead Weigher)

- توضیحات

- دسته: اطلاعات فنی

- منتشر شده در پنج شنبه, 24 فروردين 1396 20:16

دستگاه توزین مولتی هد اولین بار توسط شرکت ژاپنی ایشیدا (Ishida) برای استفاده در صنعت بسته بندی صنایع غذایی معرفی گردید. امروزه این دستگاه ها به واسطه ی سرعت و دقت بالای خود در پیمانه کردن مواد برای بسته بندی به صورت گسترده ای در صنایع مختلف مورد استفاده قرار گرفته است و روز به روز به میزان استقبال از این دستگاه ها در برابر انواع قدیمی توزین (توزینهای ویبراتوری یا حجمی) افزوده می گردد.

دستگاه مولتی هد می تواند با انواع دستگاههای بسته بندی از قبیل دستگاه های بسته بندی عمودی که در صنعت از آنها با نام دستگاه های پرکن نیز یاد می شود و یا دستگاه های بسته بندی افقی به کار گرفته شود.

اشکال مختلف پاکتهای بسته بندی

- توضیحات

- دسته: اطلاعات فنی

- منتشر شده در چهارشنبه, 23 فروردين 1396 13:21

دستگاه های بسته بندی عمودی که از آنها با نام دستگاه های پرکن یا "فرم فیل سیل" یا Vertical Form Fill Seal Machines یاد می شود، به منظور بسته بندی انواع مواد پودری گرانولی و مایعات مورد استفاده قرار می گیرند.

همانطور که از نام این دستگاه ها مشخص است اولین وظیفه ی آنها شکل دهی به بسته ی مورد نظر می باشد. برای این منظور اصلی ترین جزء این دستگاه یقه ای نام دارد که وظیفه ی ایجاد شکل کلی بسته را بر عهده دارد. همچنین انواع لبه ها برای ایجاد خطوط روی بسته می توانند به کار گرفته شوند. ضمن اینکه از اتوهای فلزی که دمای آنها توسط المنتهای دمایی و سنسورهای دقیق مورد کنترل قرار دارند برای اتو کردن لبه های مختلف بسته ها استفاده می شود. این اتوها می توانند افقی عمودی و یا حتی مورب باشند.

انتخاب فیدر (خوراکده) مناسب

- توضیحات

- دسته: اطلاعات فنی

- منتشر شده در یکشنبه, 30 خرداد 1395 00:52

در صنایع مختلف از فیدرها به عنوان کنترل کننده جریان مواد خام برای تولید مواد نهایی استفاده مینمایند. از این میان میتوان صنایع فرآوری مواد شیمیایی، صنایع نفتی، صنایع غذایی و نوشیدنی، دارویی، پلاستیک و پلیمر، کاغذ و خمیر کاغذ، صنایع تولید رنگ و رنگدانه، صابون و شوینده ها و صنایع کود و مواد شیمیایی کشاورزی را نام برد.

طبیعتاً رفتار مواد مختلف (مانند پودرها، پلتها، پرک و تراشهها، گرانول، دانهها و فیبرها) بر اساس خواص فیزیکی، شیمایی و سیالیت مواد متفاوت میباشد. از این میان تاثیرگذاری اندازه و شکل ذرات، چگالی ماده، قابلیت فشرده شدن ماده، چسبندگی ماده و مقدار رطوبت، روغن و یا چربی مواد بر روی خوراکدهی مواد تاثیر ویژه دارد که بسته به این رفتار، راهحلهای متتوعی جهت خوراکدهی (یا فید) مواد وجود دارد. با توجه به سالها تجربه اندوخته شده در فید کردن انواع مواد مختلف با فیدرهای تولیدی شرکت بهپو فناوری نوین، در ادامه دستهبندی و خوراکده مناسب مواد پرکاربرد آورده شده است.

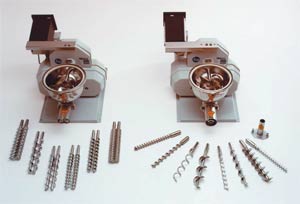

جنبه های مهندسی اکستروژن

- توضیحات

- دسته: اطلاعات فنی

- منتشر شده در دوشنبه, 17 فروردين 1394 11:23

دو دسته فاکتور وجود دارند که در فرایند پخت اکستروژن نقش کلیدی دارند: فاکتورهایی که به نوع مواد فراوری شده بستگی دارند و فاکتورهایی که از مشخصات فنی و عملیاتی اکستروژن استخراج میگردد. مهمترین فاکتورها در دسته اول رطوبت، ویسکوزیته و ترکیب شیمیایی مواد خام هستند. در دسته دوم نسبت تراکم و چیدمان مارپیچ، سرعت دورانی مارپیچ، دمای فرایند و دامنه تغییرات فشار اعمالی به برل مهمترین فاکتورها هستند. فاکتورهای قابل تنظیم عبارتند از شدت جریان، دمای فرایند و اندازه سوراخهای قالب. همه این فاکتورها دارای همبستگی مثبت با یکدیگر بوده و اثرات مهم روی کیفیت محصول اکستروژن دارند.

نویسنده: محمد اکبر

صفحه1 از2

- 1

- 2